COLUMN

技術コラム

- 技術コラム

- 第16回 射出成形金型設計とは

2025/10/01

第16回 射出成形金型設計とは

プラスチック製品の大量生産に欠かせない「射出成形金型」。家電、自動車部品、日用品など、私たちの身の回りにある多くの製品は、この技術によって作られています。

本記事では、射出成形金型設計の基本的な考え方から、成形サイクル最適化のメリット、さらに最新の技術トレンドまでを解説します。

■ 射出成形金型設計の基本

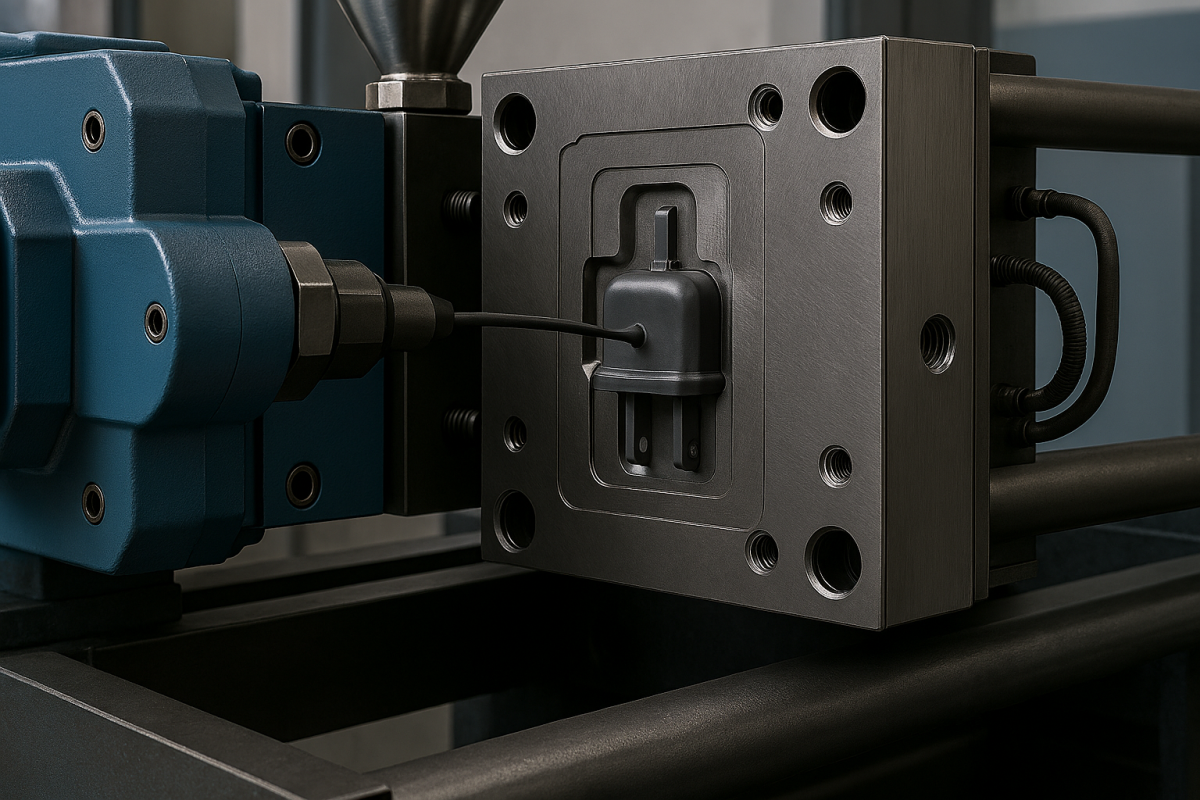

射出成形金型は、溶融した樹脂を高圧で金型に注入し、冷却・固化させて製品を成形するための装置です。

樹脂の射出から製品の取り出しまでの一連の流れを「1サイクル」と呼び、この時間が短いほど生産効率が高くなります。

金型設計は、この成形サイクルの短縮と安定化に直結しており、特に次のポイントが重要です。

・ゲート位置の最適化 : 樹脂の流れをコントロールし、ウェルドラインやヒケなどの不良を防止

・冷却回路の最適化 : 効率的な冷却により、成形サイクルを短縮しつつ寸法精度を安定化

■ 成形サイクル最適化のメリット

成形サイクルの設計を工夫することで、次のようなメリットが得られます。

・生産効率の向上 : 1サイクルが短縮されることで、時間あたりの生産数が増加

・品質の安定 : 冷却や保圧条件が最適化され、寸法精度や外観品質が安定

・金型寿命の延長 : 無理な圧力や温度を避けることで、摩耗や破損を防止

・コスト削減 : 不良率低減と生産性向上により、トータルコストを削減

成形サイクルは単なる「時間管理」ではなく、金型設計全体の品質とコストに影響する重要な要素といえます。

■ 金型設計のデジタル化

近年は CAD/CAEソフトの進化 により、複雑な形状の金型設計が効率的に行えるようになっています。

さらに、成形シミュレーション(例:Moldflow)を活用すれば、樹脂の流れや冷却効率を事前に予測し、不良発生を未然に防ぐことが可能です。

デジタル技術の導入は、従来の経験や勘に依存した設計から、データに基づく精密な設計へと移行する大きな転換点となっています。

■ 最新の技術トレンド

射出成形金型設計には、次のような新しい技術動向が見られます。

1.3Dプリンターによる金型部品製作

複雑な冷却回路を組み込んだ金型部品を 3Dプリンター で製作する技術が注目されています。

これにより冷却効率が飛躍的に向上し、成形サイクル短縮や品質安定化が期待されています。

2.環境対応型の金型設計

環境負荷の低減を目的に、リサイクル樹脂に対応した金型設計や、成形時のエネルギー効率改善が進んでいます。

今後、サステナブルな設計思想はますます重要な位置づけになるでしょう。

■ まとめ

射出成形金型設計は、生産効率や品質、コスト、さらには環境対応にまで影響を及ぼす重要な技術です。

デジタル技術や新素材への対応を取り入れることで、より高度で持続可能な製造が可能になります。

オージーエヌでは、製造業のお客様に向けた様々なサービスを提供しています。

ぜひ こちらから お気軽にお問い合わせください。